来源:电子工艺技术

磷化铟晶体材料具有高的电场漂移速度、良好的热导特性和较强的抗辐射能力等优点,适合于制造高频、高速和低功耗微波器件和电路,在光纤通讯领域,磷化铟也是首选的通讯材料,其中半绝缘磷化铟衬底主要应用于光电集成电路(OEIC)、高电子迁移率晶体管(HEMT)以及异质结器件(HBT)等[1]。这些器件或电路通常是在磷化铟抛光片表面采用分子束外延(MBE)或金属有机物化学气相沉积(MOCVD)等方法生长薄膜实现的,抛光片的表面粗糙度、晶格完整性直接影响薄膜层的原子排列方式,要求抛光片表面具有极高的晶格完整性和低粗糙度。为满足器件性能及外延工艺的需要,一般要求抛光片表面粗糙度<0.5 nm。

磷化铟与砷化镓同属Ⅲ-Ⅴ族化合物,但是在性质上差别很大,目前,砷化镓抛光工艺已经非常成熟,但是磷化铟材料研究多集中在晶体生长和表面元素分析上[2-8],对于抛光和清洗方面的报道几乎没有,这说明磷化铟单晶片的抛光和清洗工艺技术尚处于保密阶段。采用相同的抛光工艺,砷化镓晶片的粗抛速率能达到(0.7~1.0)μm/min,精抛后表面能达到“免清洗”的水平;而磷化铟晶片的粗抛速率仅为0.10 m/min~0.15 m/min,抛光后表面状况尚达不到砷化镓粗抛片水平,且划道较多。因此,开展磷化铟单晶片抛光工艺研究具有非常重要的意义。

磷化铟抛光片通常为双面抛光片,对抛光片的两个表面的表面质量和一致性要求都很高。采用双面抛光机抛光,通过游星轮带动晶片在抛光机上下盘之间做行星式运转,能够同时对晶片上下表面进行抛光,不仅可以获得极高的几何尺寸精度,抛光后晶片两个表面的质量一致性也非常好。本文分析了磷化铟单晶片的抛光机理,采用了SPEEDFAM系列双面抛光机进行了磷化铟晶片抛光工艺实验,通过对比了不同抛光工艺后的晶片表面粗糙度状况,我们发现氧化剂对于抛光速率有着重要的影响,三步抛光工艺有利于提高抛光片的表面质量,精抛布的表面结构对抛光片上表面的表面质量有着重要的影响,通过重新设计精抛布的表面沟槽结构,加工出了表面粗糙度<0.5 nm的高质量磷化铟双面抛光片。

1 抛光机理分析

磷化铟晶片抛光是一种化学与机械相结合的过程,在抛光过程中,晶片表面与抛光液中的氧化剂发生化学反应生成可溶性的盐,抛光液中的SiO2胶体和快速转动的抛光布与晶片表面产生机械摩擦作用,将表面反应物擦去进入流动的抛光液而被排走,新裸露的表面继续与抛光液发生作用。化学机械作用交替循环进行,去除表面由前工序所残留下的微缺陷及损伤层,以获得表面局部平整度和表面粗糙度极低的光亮“镜面”,满足后续工艺的需要。

1.1 机械作用的影响

The mechanical action in the polishing process comes from the friction between the surface of the wafer and the surface of the polishing cloth and the silica gel particles in the polishing slurry, which is related to the polishing pressure, the speed of the polishing disc, the properties of the polishing cloth and the polishing slurry. It is generally believed that the mechanical lapping rate is determined by Eq. (1) [9], and it can be seen from Eq. (9) that for the same wafer, the mechanical removal rate is directly proportional to the polishing pressure and the hardness of the polishing cloth, and inversely proportional to the hardness of the wafer itself, under the condition that the polishing slurry and polishing speed are constant.

式中:HV p为抛光布的硬度;HV w为晶片的硬度;E s为抛光液中颗粒的弹性系数;E w为晶片的弹性系数;P loc为局部区域的压力;V rel为相对转速;C为常数。

磷化铟材料较软,其硬度明显低于硅、锗和砷化镓等材料,具体情况如表1所示。在抛光过程中,磷化铟晶片表面更容易产生机械损伤和划道,抛光时应选择硬度较小的抛光布;而为提高抛光去除速率并保证抛光片的总厚度变化,我们应当选择硬度较大和压缩比较小的抛光布,因此,我们必须大幅提高抛光过程的化学作用,来保证化学机械作用的平衡。

表1 半导体材料性质

材料名称 硅 锗 砷化镓 磷化铟

克氏硬度HK 1 150.0 780.0 750.0 537.0

1.2 化学作用的影响

抛光过程中的化学作用主要是抛光液中氧化剂与磷化铟的氧化还原反应以及反应产物在抛光液中的溶解,化学反应速率受氧化剂浓度和反应温度影响较大。作为Ⅲ-Ⅴ族化合物半导体材料,与砷化镓相比,磷化铟材料性质较为特殊,磷化铟室温下可与盐酸发生反应,与碱溶液的反应非常缓慢[10],可与双氧水和次氯酸钠等氧化剂发生反应,但是反应系数极低。以次氯酸盐为例,其反应机理如式

(2)~式(4)所示[11]。

当采用双氧水和次氯酸钠等作为氧化剂进行磷化铟单晶片抛光时,抛光速率只能达到0.10 μm/min~0.15 μm/min,且抛光后表面雾严重,极易出现划道,提高抛光温度和氧化剂浓度对抛光速率影响不大。由此可以看出,由于磷化铟与氧化剂的反应系数极小,很难使化学作用与机械作用相匹配,抛光速率的高低主要取决于抛光过程中化学作用的强弱,若想提高抛光过程中的化学作用,必须采用氧化性更强的氧化剂。

1.3 抛光液的选择

抛光液是整个抛光工艺中重要的一环,它直接影响抛光速率和抛光后的表面效果。由于磷化铟能够与盐酸发生反应,从表面上看其更适合于酸性抛光液抛光。盐酸具有极强的挥发性和刺激性气味,采用盐酸溶液抛光,工艺操作性与安全性极差,并且稀酸条件下的抛光速率很低,酸性抛光液种类很少,当配置细抛及精抛液时,随着溶液酸性的降低,二氧化硅溶胶在抛光液中变的极易胶化,抛光过程很难控制,抛光后表面效果较差,划道较多。采用碱性二氧化硅溶胶抛光液,抛光过程稳定性较高,并且可以借鉴硅、锗和砷化镓材料的抛光经验,唯一不足的是我们需要解决磷化铟与双氧水和次氯酸钠等常规氧化剂反应速率过慢的问题,选择更为适合的氧化剂。

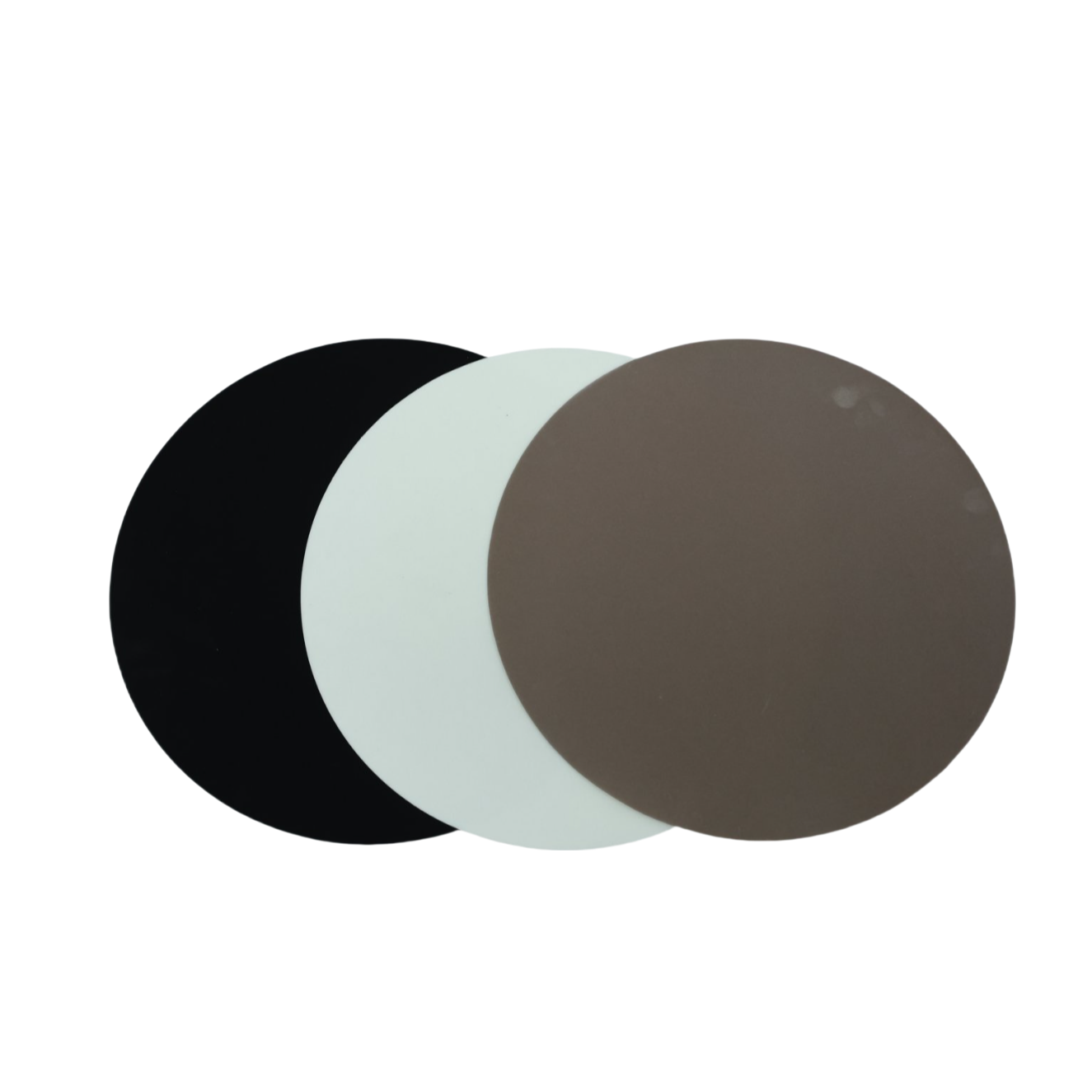

通过以上分析,我们决定采用碱性二氧化硅溶胶抛光液对磷化铟单晶片进行抛光,以保证抛光过程的稳定性;选择溶解度相对较好的高氯酸盐作为氧化剂,以提高抛光过程的化学作用,保证化学机械作用的匹配。抛光过程采用了粗抛、细抛和精抛的三步抛光工艺,通过逐渐降低晶片表面所受到的化学机械作用的方式来获得高质量的抛光片表面。在粗抛阶段采用硬质抛光布和氧化剂以及二氧化硅含量相对较高的抛光液,保证具有较高的抛光速率和较小的总厚度变化;细抛阶段采用软质抛光布并降低抛光液中的氧化剂和二氧化硅含量,进一步降低抛光片的局部平整度和表面粗糙度;精抛阶段采用更为柔软的抛光布并进一步降低抛光液中的氧化剂和二氧化硅含量,去除晶片表面的雾缺陷,确保晶片具有极高的表面纳米形貌。

对于磷化铟单晶片抛光,必须采用氧化性更强的氧化剂,采用高氯酸盐作为氧化剂,可以使抛光速率从0.1 μm/min~0.15 μm/min提高到0.5 μm/min~0.6 μm/min;采用三步抛光工艺,有利于提高抛光片的表面质量;精抛布的表面状况对于磷化铟单晶抛光片的表面粗糙度有着重要影响,采用弧形流道槽结构精抛布,能够保证抛光片上下表面质量的一致性。我们通过采用三步抛光工艺和改进的精抛布,加工出了表面粗糙度<0.3 nm磷化铟单晶双面抛光片。

- HOME

-

Lap&Pol

-

GAND-E Lapping and Polishing System

The basic model is integrated with lapping and polishingSize:85*75*55cm -

GAND-T Lapping and Polishing System

Fully Enclosed Lapping and Polishing SystemSize:100*70*110cm -

GAND-P Lapping and Polishing System

Integrated lapping & polishing and cleaningSize:147*70*165cm -

CPI Chemical Lapping and Polishing System

Atomic-scale Surface PolishingSize:55*53*77mm -

Batch Lapping and Polishing System

Processes 48 × 2” wafersMulti-motor Drive System -

High Precision Double-Sided Lapping

The polishing slurry can be recycledHigh-precision surface profile control

-

-

CMP&Clean

-

CDP-400 Manual

可加工4寸及以下Size:90*65*150cm -

CDP-600 Manual

可加工6寸及以下尺寸:90*65*150cm -

ACDP-600 Manual

It can process 6 inches and belowSize:86*72*180cm -

CDP-800 Semi-Auto

可加工8寸及以下Size:110*145*220cm -

CDP-800 Fully Auto

带机械手臂运输尺寸:210*145*220cm -

Wafer Cleaning

Choice of various cleaning mediaBiphase cleaning and combined drying system

-

-

Bonding

-

Microscope

-

Solution

-

About Us

marketing@mcfsens.com

marketing@mcfsens.com

Whats

Whats

Whats

Please Leave Us a Message on the Right

Please Leave Us a Message on the Right